- La arena y grava representa el 80 % de la composición del concreto hidráulico y se podría reducir mediante materiales reciclados.

Por Tomás Dávalos

Aguascalientes, Aguascalientes. 1 de septiembre de 2017 (Agencia Informativa Conacyt).- José Ángel Ortiz Lozano, profesor investigador de la Universidad Autónoma de Aguascalientes (UAA), propone la reutilización de escombros o residuos de demolición como materiales agregados a la mezcla del concreto hidráulico.

La utilización de agregados —como arena y grava o piedra triturada— es fundamental en la mezcla de concreto hidráulico, pues representan entre 80 y 85 por ciento de su composición; sin embargo, la demanda de esos materiales como los escombros podría reducirse si se sustituyen por materiales reciclados.

“De un edificio o de un pavimento de concreto hidráulico que se demuele, normalmente los productos se tiran, entonces lo que estamos haciendo es tratar de reincorporar esos materiales a concretos nuevos; sin embargo, se deben hacer los estudios correspondientes porque disminuye la resistencia y la durabilidad, incluso, la normativa mexicana lo prohíbe”, explicó Ortiz Lozano en entrevista para la Agencia Informativa Conacyt.

Alta resistencia

El investigador comentó que si bien existe una reducción en la resistencia y durabilidad, el proyecto consiste en compensar estas insuficiencias mediante la incorporación de fibras u otros aditivos o modificando la técnica de mezclado. En los experimentos que han realizado a la fecha, el equipo de investigación ha logrado resistencias muy altas, trabajos que continuarán, pues la intención es aprovechar la mayor cantidad de escombro.

“Lo que hacemos primero es ver qué tipo de agregados reciclados tenemos, porque muchos vienen contaminados, porque en un edificio no nada más tienes concreto, tienes también vidrio, pisos y varillas que van dentro del concreto. Entonces lo primero que hay que hacer es separar todo, y el material que te entregan”, indicó.

En esta investigación, realizada en colaboración con académicos de la Universidad Politécnica de Cataluña, también se estudian los tamaños de las partículas y la distribución que presentan los materiales, para analizar su densidad y capacidad de absorción de agua. Esta última característica resulta importante porque es inversamente proporcional a la resistencia, si un material resulta muy poroso, será frágil, y si tiene pocos poros, será muy resistente.

“Con base en los resultados, se hace un diseño de mezclas, que esto ya básicamente tenemos varios métodos o formulaciones para hacer, ya los tenemos todos programados en hojas de cálculo, entonces decidimos: de cemento tantos kilogramos, de agua tantos litros, qué aditivos usar, y empezamos a hacer pruebas”, explicó.

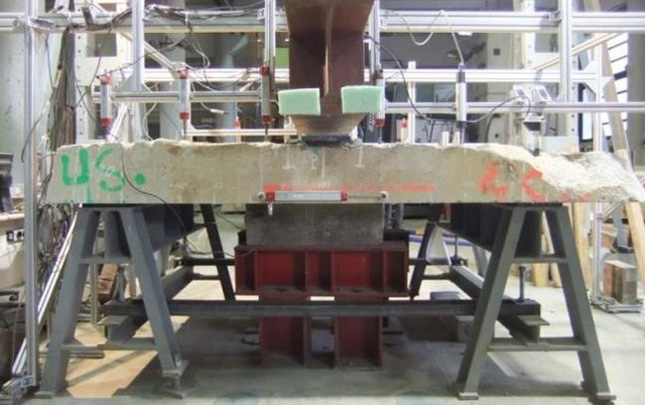

Mezcla y pruebas

El primer diseño de la mezcla es una versión 0, cuya resistencia puede resultar insatisfactoria, ya sea porque está muy fluida o muy seca, entonces, para corregir los errores se realizan los ajustes correspondientes con base en los resultados que vayan obteniendo, hasta que se obtiene la mezcla definitiva en la versión X.

“La idea es tener varios tipos de materiales caracterizados o conocidas sus propiedades para decir: ‘Si vas a utilizar este tipo de material, tienes cierto intervalo de cada otro material para hacer tu mezcla’. Estamos utilizando procesos de análisis estadístico y con base en los resultados diseñaremos un software”, adelantó.

Para concluir, el profesor investigador de la UAA manifestó que se realizó una prueba con agregados reciclados en un estacionamiento subterráneo ubicado en la ciudad de Barcelona, España. Un edificio en el que para la cimentación y las columnas se utilizó un concreto elaborado con escombros, desde su ejecución han monitoreado de manera constante la resistencia de esta obra y el desempeño alcanzado ha sido óptimo.